Mitarbeiter-Portrait

Hier stellen wir Ihnen Mitarbeiter

vor, die für Sie als Ansprechpart-

ner von Interesse sind.

Dirk Schmiedel,

Leiter Prototypenbau

Tel.: +49 3735 710-840

E-Mail:

Seit 2005 ist Dirk Schmiedel

Leiter des Prototypenbaus im

SCHERDEL-Werk Marienberg. Er

absolvierte nach dem Abitur und

Wehrdienst eine Ausbildung zum

Industriemechaniker für Maschi-

nen- und Systemtechnik. Parallel

zu seiner Arbeit als Industrieme-

chaniker machte Herr Schmiedel

bei der IHK eine Ausbildung zum

Industriemeister Metall und zum

Lehrausbilder. Der 37-jährige war

in Marienberg maßgeblich an der

Performanceverbesserung zur

Steigerung der Produktqualität be-

teiligt. Weiterhin engagierte er

sich für die Entwicklung eines zu-

verlässigen Lieferantenmanage-

ments sowie für die Modernisie-

rung des Prototypenbaus.

Herr Schmiedel ist verheiratet

und hat einen Sohn. In seiner

Freizeit ist er ein leidenschaft-

licher Mountainbiker und nimmt

regelmäßig an Rennsport-Veran-

staltungen teil.

11

WERKZEUGBAU – TECHNOLOGIE & PRODUKTENTWICKLUNG –

NACHRICHTEN

UNTERNEHMENSNACHRICHTEN

013 hat die SCHERDEL

Gruppe

den Prototypenbau im Werk Ma-

rienberg erweitert. Da die Bereiche

Qualitätssicherung, Prüffeld und Engi-

neering in den vergangenen Jahren

stetig gewachsen sind, war eine Moder-

nisierung notwendig, um vor allem

mehr Platz zu schaffen. Dabei wurde

der Prototypenbau in die Bereiche

Stanzteile-, Federn- und Drahtbiegetei-

le-Fertigung, Schweißbaugruppen so-

wie Montageteile strukturiert.

Investitionen in neue Maschinen und

Anlagen mussten hierfür nur punktuell

getätigt werden. Der Prototypenbau

greift vorwiegend auf Technik und Aus-

rüstungen in den Fertigungsbereichen

am Standort zurück. Damit folgt Marien-

berg der Philosophie, mit der Fertigung

der Prototypen gleichzeitig die erste

Überprüfung der Herstellbarkeit im

Serienprozess durchzuführen und

seriennahe Prototypen bereitzustellen.

Dank einer Prototypen- und Null-

Serienschweißzelle ist SCHERDEL

Marienberg bereits heute in der Lage,

seinen Kunden erste Muster für Bau-

gruppen mit Roboterschweißung ohne

Verlängerung von Lieferzeiten bereitzu-

stellen. Kunden nutzen diese Option

immer häufiger, um die Reproduzier-

barkeit für Validierungen weiter zu er-

höhen. Auch im Bereich der techni-

schen Federn werden überwiegend vor-

handene Serienausrüstungen zur Her-

stellung von Prototypen verwendet.

Ein wichtiges Highlight ist die im

Oktober 2013 in Betrieb genommene

prototypische Einzel-Stückvergütungs-

anlage für Tellerfedern. Der neue Pro-

zess vereint das Umformen mit dem

Härten, umgangssprachlich auch als

Presshärten bekannt. Dabei erfolgt ein

induktives Erwärmen unter Schutzgas

mit anschließendem Umformen und

Härten in gekühlten Werkzeugen.

SCHERDEL Marienberg bietet damit

seinen Kunden Entwicklungs-Versuchs-

reihen, Prototypen sowie Kleinstserien

für Spezialtellerfedern. Die gefertigten

Teile erreichen dabei Toleranzanforde-

rungen, die mit den sonst üblichen Ver-

hältnissen von Materialdicke zum

Durchmesser beziehungsweise durch

das freie Vergüten nicht zu erreichen

sind.

Im laufenden Jahr sind umfangreiche

Investitionen sowohl in die Produktions-

technik als auch in Anlagen für die Bau-

teilprüfung und Qualitätssicherung ge-

plant. Durch eine ständige Prozessopti-

mierung sollen Kunden verstärkt von

immer kürzeren Produktentwicklungs-

zeiten profitieren.

(js/cs)

Prototypenbau in

Marienberg erweitert

Neuer Prozess vereint das Umformen von

Tellerfedern mit dem Härten

2

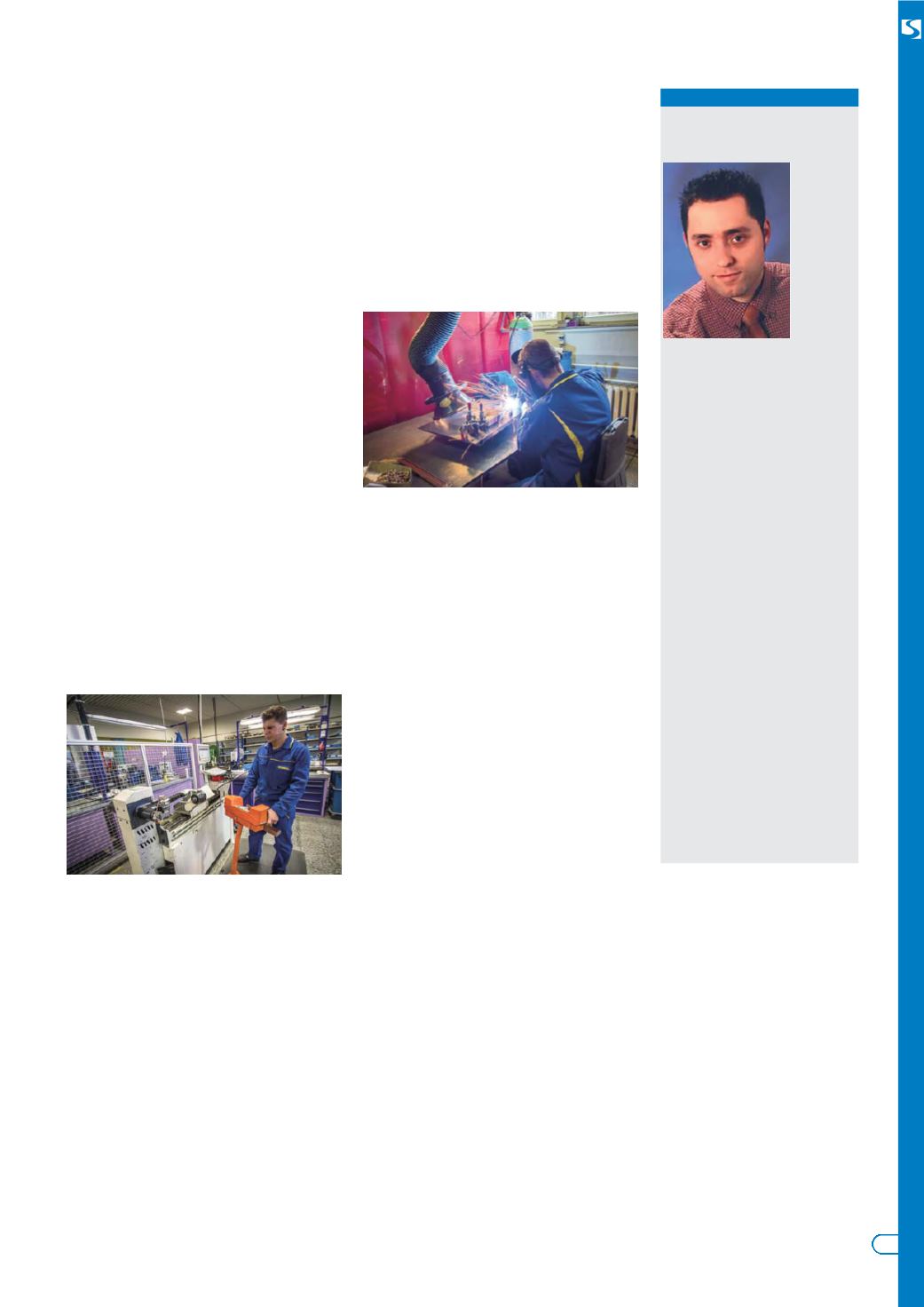

Der Prototypenbau prüft auch die Durchführbar-

keit der Serienfertigung während der Entwick-

lungsphase.

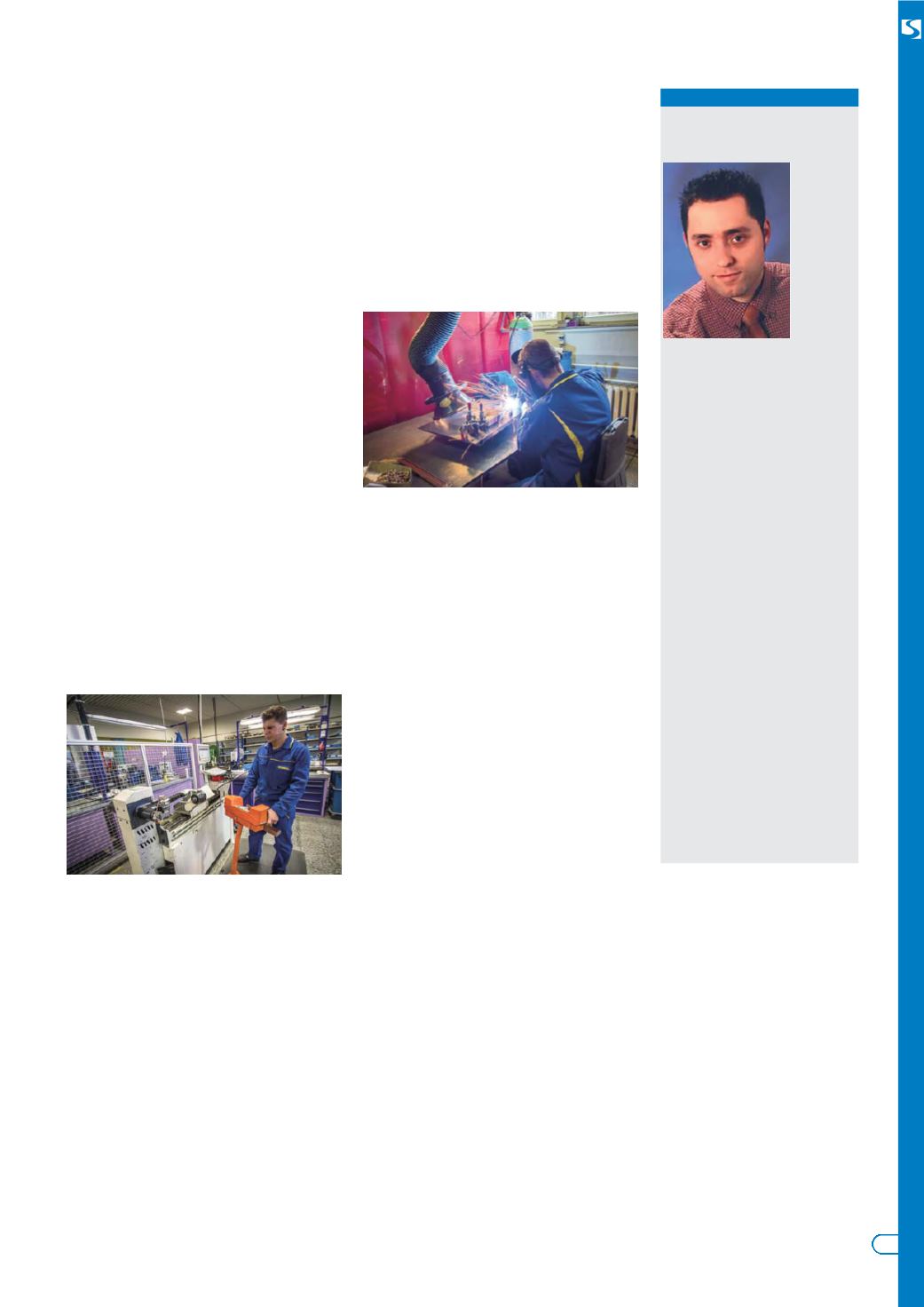

Handwerkliches Geschick beweisen die

SCHERDEL-Mitarbeiter in Marienberg bei der

Fertigung der Prototypen.